Saroplast

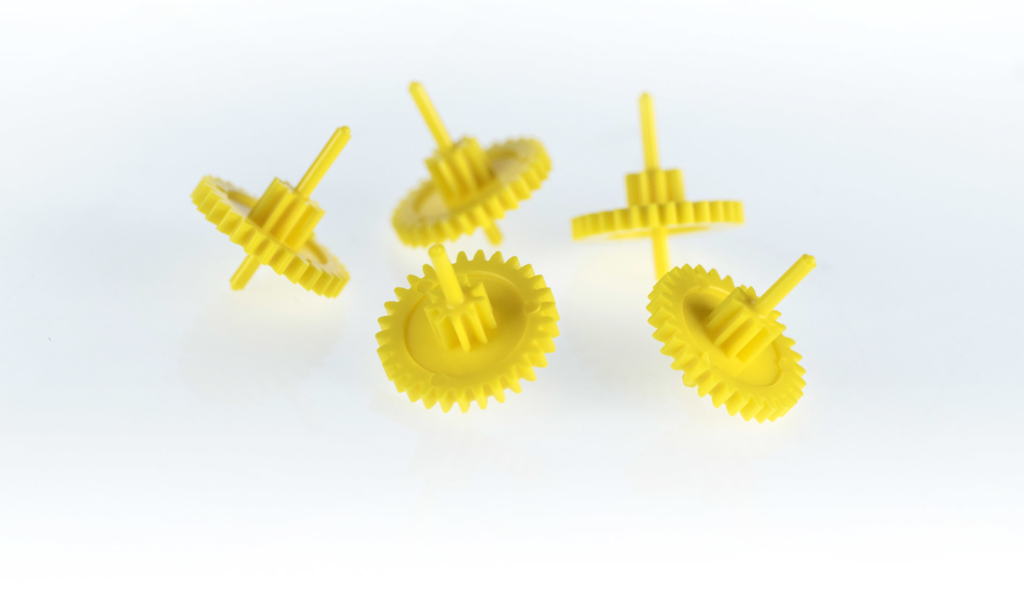

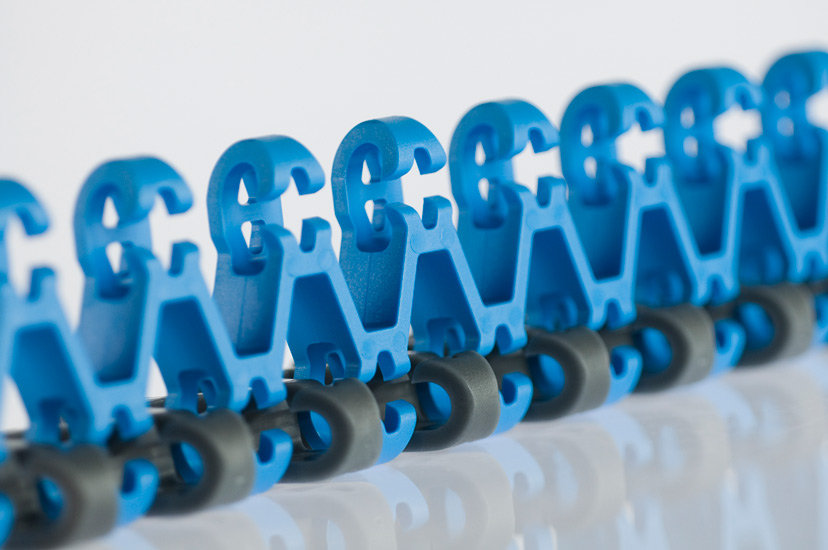

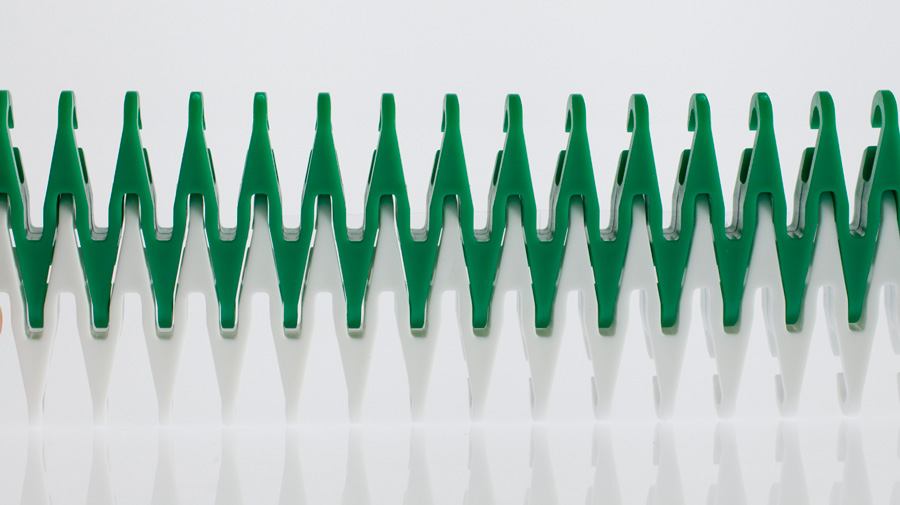

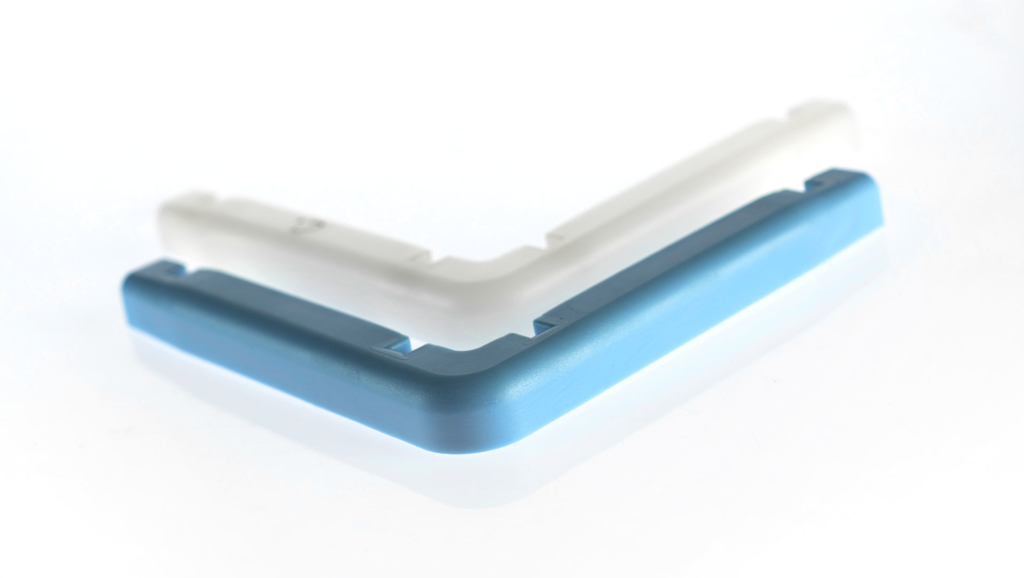

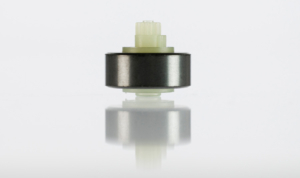

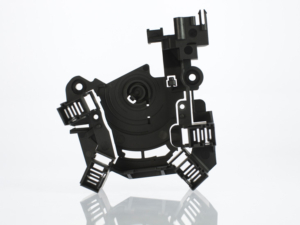

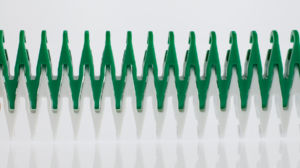

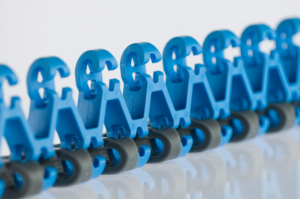

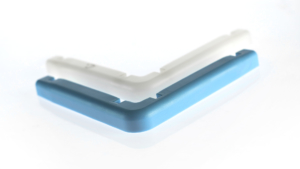

Giovanni Frare, dopo vent’anni di esperienza nel settore, fonda Saroplast nel 1997, specializzandosi nella produzione di componenti di precisione in materiale plastico per l’industria.

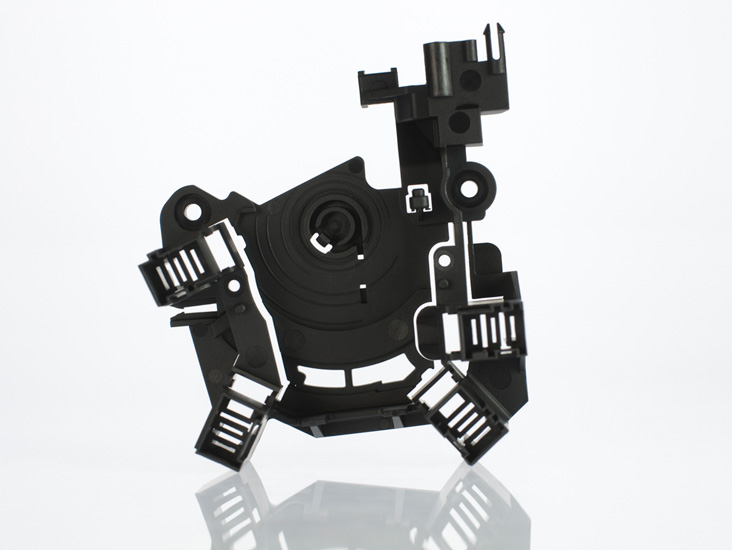

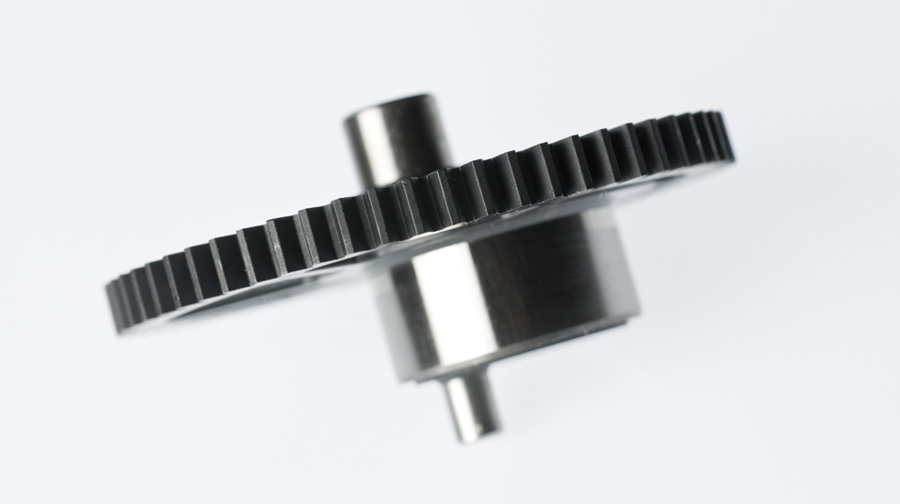

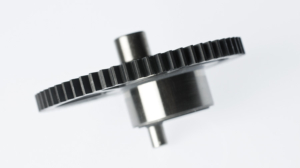

Cinque anni dopo, affiancato dai figli Roberto e Sandro, decide di produrre internamente anche gli stampi in acciaio e implementa l’officina produzione stampi, diventando un consulente globale per il cliente.

Saroplast infatti crea i componenti ad hoc gestendo tutta la filiera di produzione, dallo stampo all’articolo richiesto, con alti standard qualitativi.

L’azienda ha sede in Veneto, vicino a Treviso.

Inizialmente partner di aziende di vari settori nel nord e centro Italia, ha poi esteso il suo raggio d’azione alle multinazionali e il mercato è diventato europeo.